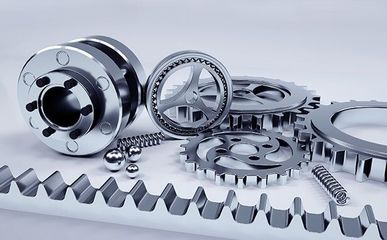

非标粉末冶金加工是一种针对特殊需求、定制化设计的五金制品制造工艺,广泛应用于汽车零部件及配件制造、精密五金配件加工等领域。相较于传统标准化生产,非标粉末冶金更注重个性化、复杂结构和性能优化,以满足特定应用场景的技术要求。以下是其核心制作过程:

1. 粉末制备与配比

非标加工首先从金属粉末开始,包括铁、铜、铝、不锈钢等基础材料,或根据性能需求添加合金元素(如镍、钼)。粉末需经过精细筛选和混合,确保粒度分布均匀,并可能加入润滑剂(如硬脂酸锌)以改善压制性能。对于汽车零部件等高端应用,粉末纯度、形貌和化学成分需严格控制。

2. 模具设计与制造

非标产品的核心在于定制化模具。粉末冶金加工厂根据客户提供的三维图纸,采用CAD/CAM技术设计高精度模具,考虑零件形状、密度分布和脱模方式。模具通常由工具钢或硬质合金制成,以承受高压和磨损,确保复杂结构(如齿轮、异形连接件)的成型精度。

3. 压制成型

混合粉末被填充到模具中,通过机械或液压压力机在室温下压制成“生坯”。压力范围可从几十兆帕到上千兆帕,直接影响零件密度和强度。非标制品常采用多向压制或等静压技术,以形成内部孔洞、螺纹或薄壁结构,减少后续加工量。

4. 烧结处理

生坯被送入可控气氛烧结炉(如氢气、氮气保护),在高温(通常低于基体金属熔点)下进行热处理。烧结过程中,粉末颗粒间通过扩散形成冶金结合,显著提升零件的机械性能和尺寸稳定性。对于汽车零部件(如发动机阀座、变速箱齿轮),可能需高温烧结或液相烧结,以优化耐磨性和疲劳强度。

5. 后续加工与精整

烧结后的零件常需二次加工以满足非标要求,包括:

- 精整处理:通过复压或锻造提高密度和表面光洁度。

- 机加工:车削、钻孔或磨削以实现精确尺寸和螺纹特征。

- 热处理:淬火、渗碳等工艺增强硬度,适用于高负荷汽车配件。

- 表面处理:电镀、喷涂或磷化改善耐腐蚀性,常见于五金制品的外露部件。

6. 质量检测与应用

非标粉末冶金件需经过严格检测,包括尺寸测量(如三坐标扫描)、金相分析、硬度测试和疲劳试验。在汽车制造业中,零件还需符合行业标准(如ISO 9001),确保安全性和耐久性。最终产品广泛应用于:

- 汽车零部件:刹车片、传感器外壳、涡轮增压器部件,具有轻量化、耐高温优势。

- 五金配件:锁具、工具零件、异形紧固件,实现复杂几何形状和经济批量生产。

- 工业设备:泵阀组件、电机零件,结合高强度与自润滑特性。

行业优势与挑战

粉末冶金加工厂通过非标工艺,可高效生产近净形零件,减少材料浪费和能源消耗,尤其适合中小批量定制订单。模具成本高、设计周期长是其挑战,需与客户紧密协作,从设计阶段优化可制造性。随着技术进步(如3D打印结合粉末冶金),未来非标加工将向更复杂、高性能的五金制品领域拓展,推动汽车及高端制造业的创新。